左のCATEGORIES欄の該当部分をクリックすると、カテゴリー毎に、広津もと子の見解を見ることができます。また、ARCHIVESの見たい月をクリックすると、その月のカレンダーが一番上に出てきますので、その日付をクリックすると、見たい日の記録が出てきます。ただし、投稿のなかった日付は、クリックすることができないようになっています。

|

2014,08,23, Saturday

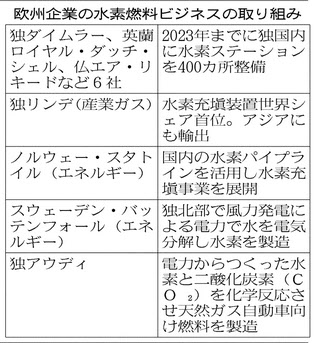

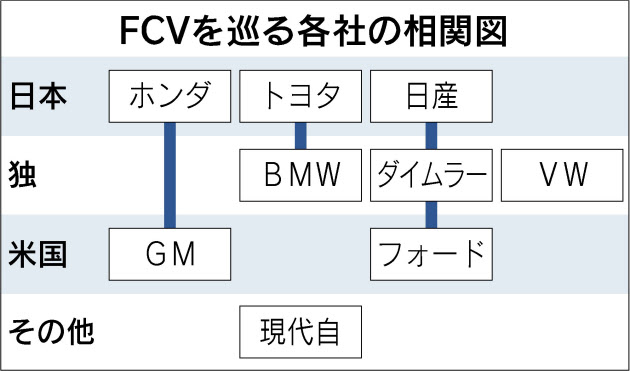

*2より 2014.8.5日経新聞より 2014.8.5日経新聞より (1)九大と福岡県が次世代型燃料電池と下水汚泥由来水素の開発へ *1-1のように、九州大学と福岡県は、セラミックスを使った次世代型燃料電池を共同で開発して実用化に取り組む方針で、これは、主要部品の電解質に薄いセラミックス(焼き物)を使う「固体酸化物形」と呼ばれ、発電効率が高いそうだ。 また、水素は、太陽光や風力発電を使って製造したものを「水素ステーション」に貯蔵し、同時に、*1-2に書かれているように、福岡市、九州大、豊田通商等が、下水処理施設の汚泥から水素を取り出して燃料電池車の燃料として供給する実証実験を始めるそうだが、この技術開発は国土交通省の先端事業に採択されており、実用化できれば他の自治体でも活用できる。 (2)欧州の水素ビジネスも発進している *2のように、欧州企業は燃料電池車の普及をにらんで、燃料となる水素関連ビジネスに本腰を入れており、上の左図のような取り組み方をするそうだ。燃料電池車の開発も日本が最初で、1994年頃から始めているため、今頃、日米欧の主導権争いが激しさを増す構図というのは遅すぎて情けないが・・。 (3)次世代型セラミックス燃料電池と磁器の可能性 *3-1のように、日本ガイシが、世界No.1のがいしメーカーとして、これまでに培ってきたファインセラミック技術を最大限に活かして、次世代型セラミックス燃料電池(SOFC)の開発に着手している。また、*3-2のように、京セラも家庭でのエコロジー活動に適したシステムとして家庭用燃料電池のファインセラミックスの開発に力を入れ始めているが、どちらも、もともとは磁器メーカーである。 (4)佐賀県は次世代型燃料電池で製造業を育成して雇用を造ることができるのでは? *4-1のように、九州、佐賀県の自動車産業の現状と今後の展開を考える講演会が27日午後1時半から、佐賀市の県工業技術センターで開かれるそうだが、確かに、次世代自動車の普及に伴う産業構造の変化を踏まえた地場企業の参入戦略は重要だ。 私は、どんな形にでも成形でき、義歯にも使われている佐賀県有田町や伊万里市のファインセラミック技術を、日本ガイシや京セラと同様、次世代型セラミックス燃料電池に使えば大量に生産して利益を上げることができるため、佐賀県で製造業を育成して雇用をつくり、人口を維持するのに役立つと考える。 もちろん、*4-2のように、「有田焼」の名称が中国で事前に商標登録され、本場の佐賀県有田町の窯元が「有田焼」という名前を中国で使えなくなったようなことにならないよう、「有田焼ファインセラミック(made in Japan)」というような明確に区別できる特許や商標を世界で登録しなければならないのは言うまでもない。 *1-1:http://qbiz.jp/article/44238/1/ (西日本新聞 2014年8月20日) 燃料電池に特区推進費を活用 九州大と福岡県、次世代型の実用化めざす 九州大と福岡県は19日、同大伊都キャンパス(福岡市西区)で、国の総合特区推進調整費を活用し、次世代型の燃料電池の実用化に取り組む方針を明らかにした。同大とメーカーが発電などに使う燃料電池を共同で開発し、2017年の製品化を目指す。燃料電池は、酸素と水素の化学反応を利用して電気をつくり、水を排出する「究極のクリーンエネルギー」とされる。同大では、主要部品の電解質に薄い焼き物(セラミックス)を使う「固体酸化物形」と呼ばれるタイプの次世代型を研究。発電効率が高く、家庭用から火力発電の代替用まで幅広い用途が期待されている。同キャンパスには、13年1月に開所した「次世代燃料電池産学連携研究センター」があり、TOTO(北九州市)や西部ガス(福岡市)など16社が研究所を設置するなど燃料電池分野の研究拠点となっている。本年度、新たに国から17億5千万円の助成を受け、発電に対応する産業用(約250キロワット)や業務用(約5キロワット)の燃料電池を開発。耐久性や発電効率の向上に取り組む。太陽光や風力発電を使って製造した水素を同キャンパスの「水素ステーション」に貯蔵し、同大が購入する燃料電池車に供給する事業も行う。同大工学研究院の佐々木一成主幹教授は「九大が核となり最先端の研究をしたり、企業の製品開発を支援したりできるような態勢を整備したい。未来の社会を伊都キャンパスで実証して世界に発信したい」と話している。 *1-2:http://www.nikkei.com/paper/related-article/tc/? (日経新聞 2014.8.20) 福岡市など実証実験 汚泥で水素製造 燃料電池車向け 福岡市や九州大、豊田通商などは4日、下水処理施設の汚泥から水素を取り出し、燃料電池車(FCV)の燃料として供給する実証実験を始めると発表した。都市部で多く排出される汚泥を有効活用する技術として2年後をめどに実用化を狙う。市によると、汚泥から水素を取り出し、燃料としてFCVに供給するまでの一連の事業は世界で初めて。福岡市の下水処理施設で2015年度末まで実験。1日3700立方メートルの水素を製造し、燃料電池車約70台分を満タンにできるという。同事業は国土交通省の先端事業に採択された。実用化に成功すれば他の自治体での技術活用を見込む。 *2:http://www.nikkei.com/paper/related-article/tc/? (日経新聞 2014.8.20) 欧州、水素ビジネス発進 燃料電池車普及にらむ ダイムラーなど、供給拠点整備へ パイプライン敷設も 欧州企業が燃料電池車の普及をにらみ、燃料となる水素関連のビジネスに本腰を入れている。独ダイムラー、英蘭ロイヤル・ダッチ・シェルなどは2023年までに、「水素ステーション」をドイツに400カ所設けると発表した。欧州勢は水素の充填装置やパイプライン整備などでも先行しており、周辺ビジネスで主導権確保を狙う。次世代エコカーの本命とされる燃料電池車は水素と酸素を反応させてつくる電気を動力に使う。走行時に二酸化炭素(CO2)を排出しないのが特徴。水素の充填時間はガソリン車並みに数分で済み、フル充填で500キロメートル走行できるが、インフラの整備とコスト低減が課題になっている。ダイムラー、シェルは、産業ガスの仏エア・リキードと独リンデ、エネルギー大手の仏トタルとオーストリアOMVの4社と共同で約3億5千万ユーロ(約460億円)を投じ水素ステーションの整備に乗り出す。独国内の水素ステーションは現在15カ所。6社は23年時点で高速道路「アウトバーン」沿いで90キロメートルごとに1カ所、大都市には最低10カ所を設ける計画。参加各社はすでに水素関連ビジネスで実績を持つ。ダイムラーは燃料電池車200台を公道で走らせ研究開発を進めてきた。今年1月には日産自動車、米フォード・モーターと技術提携し、17年に数十万台規模で量産を始める予定だ。産業ガス世界首位のエア・リキードと同2位のリンデは、化学や半導体の工場などで使う水素の製造や配送のノウハウが豊富。燃料電池車の燃料に求められる純度の高い水素の低コスト生産を狙う。シェルなどは水素ステーションの実証実験をしており、ガソリンスタンド併設型の開発などで導入コスト削減を図る。中でもリンデは水素充填装置で約8割の世界シェアを握る。「近年はアジアからの受注が多く、出荷は前年比2~3割増」(同社)としており、日本のほか米国、韓国向けの受注が増える見通しだ。欧州ではノルウェーが、自国で生産する天然ガスを改質した水素を融通する長さ580キロメートルのパイプラインを整備済み。国営石油会社のスタトイルが燃料電池車向けの水素供給事業で他国に先駆ける。欧州は各地にガスパイプラインが張り巡らされており、他国でも新規に水素インフラの整備も進めやすい。日米欧の自動車大手は15年以降に燃料電池車を市販する計画で、20年代に本格普及する見通し。日本でも関連技術の開発が進んでおり千代田化工建設が大型の水素供給基地を15年度にも建設し、川崎重工業が水素輸送船を開発する。今後は日米欧の主導権争いが激しさを増し、普及に向けて水素や関連設備のコスト削減も進む見通し。 *3-1:http://www.ngk.co.jp/invest/energy.html (日本ガイシ) 電力エネルギー分野の研究開発、次世代のエネルギー技術を創る ●NAS電池 日本ガイシの原点であるエネルギー分野では、世界No.1のがいしメーカーとして、送電電圧100万Vの超大型がいしをはじめ、落雷の被害を防ぐ避雷装置、配電自動化システムなど、電力の安定供給のために、さまざまな製品やシステムを提供してきました。現在、これまでに培ってきたファインセラミック技術を最大限に活かし、イオン伝導セラミックス・導電セラミックス・構造セラミックスをキーマテリアル、成形・焼成・加工・評価技術をキーテクノロジーとして、エネルギー分野の新たな柱となる事業フィールドへの積極的な進出を図っています。すでに量産を開始した電力貯蔵用のNAS電池システムをはじめ、セラミックスを利用した燃料電池(SOFC)などの開発に着手しています。 ●SOFCについて 近年、クリーンで高効率な発電システムとして燃料電池が注目されています。燃料電池の中でも、セラミックス製の燃料電池(固体酸化物形燃料電池:SOFC)は最も発電効率が高いため、次世代の高効率発電システムとして期待され研究が盛んに行われています。日本ガイシでは、SOFC発電システムの基幹発電部品であるSOFCモジュールの開発に取り組んでいます。全てにセラミックスを採用した当社独自の設計により、高効率発電と高耐久性の両立を可能にします。SOFCは、酸化物イオンのみを透過するイオン伝導性セラミックス(固体電解質)を多孔質の導電性セラミックス電極(空気極と燃料極)で挟み込んだ構造になっています。固体電解質で仕切られた片側に空気を供給し、反対側に燃料ガス(例えば水素や一酸化炭素を含むガス)を供給すると、1)空気中の酸素が酸化物イオンになり、2)その酸化物イオンが固体電解質中を移動し、3)燃料中の水素や一酸化炭素と反応して水や二酸化炭素になりますが、その際に電子を放出するため起電力が生じ、発電することができます。 *3-2:http://www.kyocera.co.jp/fcworld/consent/clean_energy.html (FINE CERAMICS WORLD) 家庭用燃料電池の心臓部で活躍するファインセラミックス 家庭用固体酸化物形燃料電池(SOFC)システム 家庭用燃料電池とは、電気を作る発電ユニットと、発電時に発生する熱でお湯を作る給湯ユニットの2つで構成されています。エネルギー効率が高く、地球温暖化の原因となる二酸化炭素(CO2)の排出や、窒素酸化物(NOX)、硫黄酸化物(SOX)などの発生が極めて少ない、家庭でのエコロジー活動に適したシステムとして、今後の普及が期待されています。 *4-1:http://www.saga-s.co.jp/news/saga/10103/96056 (佐賀新聞 2014年8月21日) 自動車市場参入拡大可能性探る 27日、佐賀市で講演会 九州、佐賀県の自動車産業の現状と今後の展開を考える講演会が27日午後1時半から、佐賀市の県工業技術センターで開かれる。地域の産業事情に詳しい研究者2人が電気自動車など「次世代自動車」の市場動向を交え、地場企業の参入拡大の可能性を探る。東京大教授の田中敏久氏、九州大准教授の目代武史氏が講演。田中氏はトヨタ自動車で部品の調達や販売業務に従事、北九州市参与(自動車産業担当)も務めた。次世代自動車の普及に伴う産業構造の変化を踏まえ、部品の電子化やユニット化による地場企業の参入戦略、大学や自治体との連携のあり方を解説する。目代氏は、自動車産業を対象とした技術経営や経営戦略を研究。九州や中国地方などの部品供給事情に詳しく、地場の中小企業に求められる取り組みについて話す。関連企業でつくる県自動車産業振興会(吉村正会長)が主催。定員50人で、会員以外は参加費2千円が必要。申し込み、問い合わせは県新産業・基礎科学課、電話0952(25)7129へ。 *4-2:http://qbiz.jp/article/43811/1/ (西日本新聞 2014年8月13日) 有田焼、中国でやっと商標登録 日本を代表する伝統工芸の「有田焼」の名称が、中国で勝手に商標登録されていた問題で、佐賀県有田町の窯元らでつくる県陶磁器工業協同組合は12日、名称とロゴを中国であらためて商標登録したことを明らかにした。創業400年が2年後に迫る中での解決に、関係者は「世界へのPRと大市場・中国への進出の大きな追い風」と歓迎している。登録したのは「有田焼」の名称と、色絵磁器の人間国宝だった故十四代酒井田柿右衛門さんが書いた「有田焼」のロゴ、「有田焼」が使用できない間、中国での展示会で使用した「有田瓷器(じき)」のロゴの計3件。組合によると、2010年秋に上海で開催した日本佐賀産品展の際、中国人事業者が04年11月に「有田焼」を商標登録していたことが発覚。このため窯元などは「有田瓷器」での出展を余儀なくされた。中国の商標法では3年間使用されない商標は、登録者以外でも取り消しを申請できる。町は12年4月に取り消しを、同時に組合が3件の商標登録を申請していた。今後は、窯元などが組合に申請すれば中国国内で有田焼として販売できる。組合の百武龍太郎専務理事は「有田焼のブランドを守るため監視体制も強化する」と話した。 PS(2014.8.24追加):*5のように、生物学の進歩で、微生物にクモの遺伝子を組み込んで、世界で最も強いと言われるクモ糸蛋白質を微生物に大量生産させることにも成功しているが、このようなことは、もともとは常識ではなかった。しかし、技術進歩で、このたんぱく質が容易に手に入る価格にまでなれば、自動車部品や車体などの工業製品にも使用でき、軽くて強い国産資源となるのである。 *5:http://digital.asahi.com/articles/DA3S11307562.html (朝日新聞 2014年8月20日) (ザ・テクノロジー)第3部・バイオ編:下 最強の糸、編み出す微生物 山形県鶴岡市の田園地帯にガラス張りの美しい建物が立つ。なかの「実験室」への出入りは厳しく制限されている。室内にあるのは、筒状のガラス容器だ。「企業秘密のため写真でしかお見せできませんが、これがクモの糸になるんです」と担当者は言う。ガラス容器のなかでは、ドロドロの黄色の液体が発酵している。まるで小さなビール工場のようだ。31歳の代表執行役、関山和秀が率いる慶応大発のバイオベンチャー企業「スパイバー」が目指すのは、人工的にクモの糸を合成し、量産化することだ。創業のきっかけは10年前の飲み会だった。慶応大4年だった関山は研究室の仲間らと「最も強い昆虫は何か」という話になった。「強力な毒を持つスズメバチだ」「それを捕食するクモの方がすごい」。議論は「捕食に使われるクモの糸はすごいらしい」という方向に。それが3年後の2007年、起業につながった。 * クモの糸は鋼鉄を超える強度とナイロンを上回る伸縮性を持ち、「世界で最もタフな繊維」と呼ばれる。車体や防弾チョッキ、人工血管など様々な分野に応用できそうで、次世代の素材の注目株だ。しかし、実用化には壁があった。クモは縄張り意識が強く共食いする。一度に多く飼育できず、糸の大量生産ができないのだ。「クモの糸」は、特殊なたんぱく質でできている。同社は、微生物を利用して、そのたんぱく質を再現できないか知恵を絞った。微生物は、細胞のなかの遺伝子がさまざまなたんぱく質をつくっている。スパイバーは微生物のなかに、別の遺伝子を組み込むことで、クモの糸と同じたんぱく質を、効率よく大量につくる基礎技術の開発にこぎつけた。スパイバーの強みは「自ら遺伝子を設計し、生産効率の高い遺伝子を作製できる点にある」と取締役の東憲児は語る。自前でさまざまな遺伝子を作って微生物に組み込む実験を繰り返し、大量生産が可能な組み合わせに行き着いた。昨年11月、トヨタ自動車系の部品製造会社「小島プレス工業」と共同で、試作研究施設を造った。来年から年間10トンの生産態勢に入る予定だ。スパイバーが取り組む手法は「合成生物学」と呼ばれる。米欧ではベンチャー企業から世界的大手までが入り乱れ、激しく争っている。

| 教育・研究開発::2014.8~2016.11 | 01:48 PM | comments (x) | trackback (x) |

|

PAGE TOP ↑